State of the Art

Wenn Gutes noch besser wird

Seit 2003 werden bei der Dreve Otoplastik GmbH in Unna Otoplastiken mit Hilfe des 3D-Drucks hergestellt. Waren die Anfänge auch herausfordernd, so ist die Produktion mittlerweile längst auf 100 % 3D-Druck umgestellt worden. Nach 20 Jahren kontinuierlicher Weiterentwicklung, war es nun an der Zeit, diese Produktionslinien neu auszurichten, um die Vorteile der Digitalisierung unseren KundInnen noch näher zu bringen.

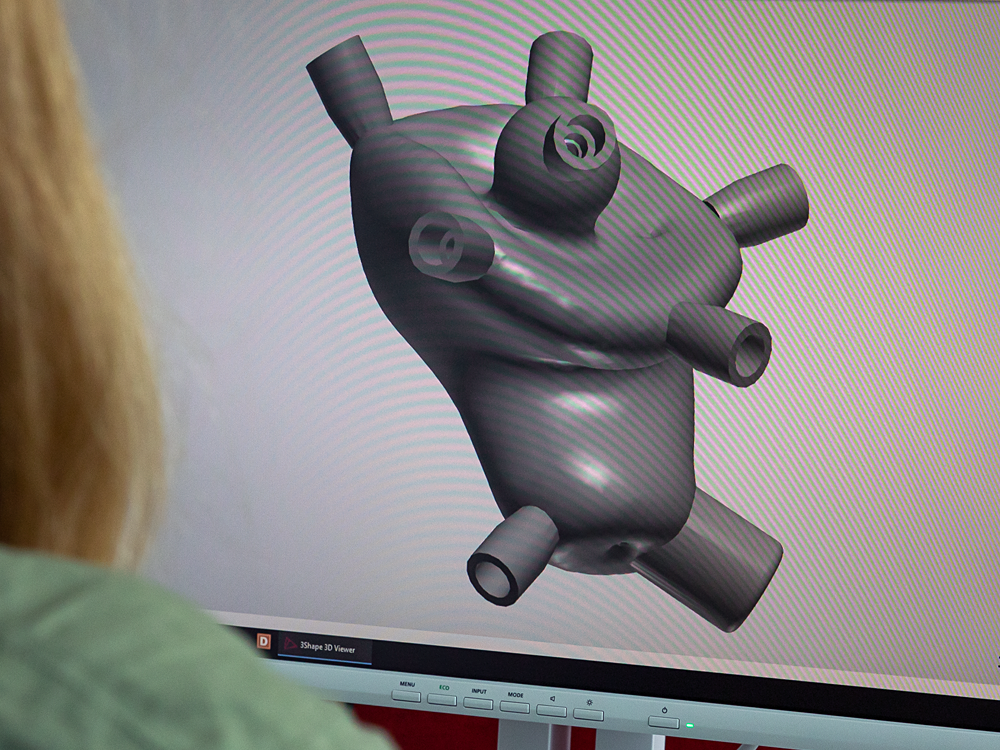

Nach der Neueröffnung unseres Otoplastiklabors im Jahr 2021 haben wir uns intensiv mit einer neuen und verbesserten Digitalisierungsstrategie befasst. Personal, Hardware und Räumlichkeiten wurden neu strukturiert. Die speziellen 3D-Druck Kunststoffe, die im eigenen Hause in Unna hergestellt werden, wurden verfeinert. Herausgekommen ist ein modifiziertes System auf digitaltechnischer Basis zur Herstellung von Otoplastiken, welches seinesgleichen sucht und zu Recht als „State of the Art“ betitelt werden kann. Durch veränderte Software-Prozesse, modernere 3D-Drucker, neue Oberflächen-Strategien, modifizierte Kunststoffe und schlanke, strukturierte Prozesse konnte eine nochmals signifikant verbesserte Passform der Otoplastiken durch weniger manuelle Nacharbeit und eine optimierte TAT-Durchlaufzeit in Unna realisiert werden.

Neben den Otoplastiken, die in allen erdenklichen Formen gebaut werden können, profitieren auch unsere Produkte im Bereich Monitoring, Gehör- und Spritzwasserschutz und die aktuell im Fokus stehenden Überschalen für IdO-Hörsysteme von diesem technologischen Upgrade.

Innovation aus Tradition